- WhatsApp/Viber +886 928 477 076

- RU

- /

- EN

- RU

- /

- EN

Product Detail

КОНВЕЙЕРНЫЕ ПЕЧИ ДЛЯ ЗАКАЛКИ/ОТПУСКА БОЛТОВ, ГАЕК И ВИНТОВ САМОНАРЕЗАЮЩИХ

- Item Number: 185161

- Product Category: ОБОРУДОВАНИЕ ДЛЯ ТЕРМООБРАБОТКИ БОЛТОВ, САМОРЕЗОВ И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

Описание

- Конвейерные печи для закалки/отпуска болтов, гаек и винтов самонарезающих применяются для светлой закалки, нитроцементации винтов самонарезающих, высокопрочных болтов, гайки, пружинной шайбы (гровёр), цепей, подшипников, оснастки и инструмента для металлообработки, гвоздей по бетону, механических деталей и другой метизной продукции из стали различной марки и химического состава.

- Печи закалки/отпуска метизной продукции с газовым нагревом оборудованы газовыми горелками с радиальными трубами и системой рекуперации. Энергоносителем выступает природный газ (пропан). Конвейерные печи и агрегаты химико-термической обработки (печи ХТО) с электрическим нагревом применяют современные керамические ТЭНы из термоизоляционного материала.

- Код (коды) ТНВЭД ЕАЭС: 8417 80 700 0 или 8479 81 000 0.

- Код (коды) ТНВЭД ЕАЭС: 8416 20 800 0 (горелка газовая)

Full Description

Поставщик: SOLAR BEAR ENGINEERING CO., LTD.

Страна происхождения: Тайвань

Особенности

- Конвейерная печь для закалки/отпуска метизной продукции обеспечивают повышенную надежность в эксплуатации, высокую производительность, энергосбережение, качество продукции с высокими экологическими требованиями. Проектирование печи произведено с привлечением технологии Японии и Тайваня, что обеспечивает производительность макс. до 2000 кг/час.

- Конвейерная лента изготовлена из нержавеющей проволоки. Лента отличается повышенной надежностью, долговечностью при одновременном снижении ее стоимости.

- Высокая гарантия качества комплектации закалочной/отпускной линии термообработки от производителя. Комплектующие оборудования для термообработки от всемирно известных торговых марок.

- Оборудование для термообработки крепежа, метизов и деталей сертифицировано: AS 9100C/JIS Q9100:2009/EN 9100:2009, ISO 9001:2008 / CNS12681, TS 16949:2009, ISO 9001:2008, CE Marking EN 14566 / EN 14592.

- Линия непрерывной цементации, закалки и отпуска крепежной продукции применяется для производства крепежа всемирно известных торговых марок - Hilti (Германия), Amano (Япония), ITW Buildex (Австралия, см. видео ниже), Tsubaki (Тайвань).

- Одновременная химико-термическая обработка изделий в защитной атмосфере позволяет насытить углеродом поверхностный слой изделий, предотвратить окисление. Для этих целей применяются генераторы эндогаза, с помощью которых можно также контролировать глубину цементации изделий. Полностью исключена утечка защитной атмосферы из камеры печи. На входе в печь имеется огневая завеса, которая полностью блокирует выход атмосферы из печи.

- Газовые горелки с системой рекуперации или современные ТЭНы с радиальными трубами, современные термоизоляционные материалы позволяют сократить энергопотребление до 50% от стандартного.

- Применение мощных смешивающих вентиляторов позволяет добиться однородности температур в области нагрева в пределах ±5°С.

- Контроль состояния защитной атмосферы конвейерной закалочной/отпускной печи, точки росы, температур позволяет полностью автоматизировать процесс термообработки.

- Гарантия на конвейерную печь производителя. Гарантия составляет 12 месяцев с момента ввода оборудования в эксплуатацию. Соответствует требованиям стандартов ISO 9001, ISO 14001, OHSAS 18001. Включает гарантийные параметры работы оборудования, расходы энергоносителей, материалов, технико-экономические показатели, обеспечивающие качество готовой продукции.

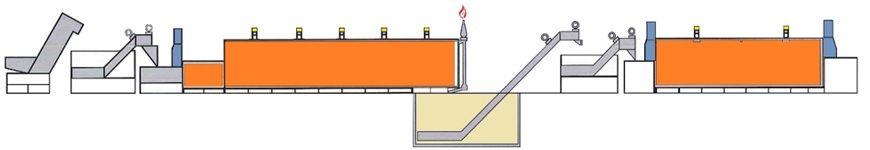

ПРИМЕР ПРОИЗВОДСТВЕННОГО УЧАСТКА

|

|

Характеристики

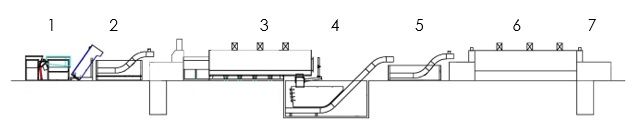

Проходная конвейерная печь для науглероживания, закалки/отпуска, нитроцементации изделий имеет модульную конструкцию, основные части которой представлены ниже.

- Система автоматической подачи с магнитным подающим конвейером.

- Передняя промывочная машина в горячей воде (обезжиривание).

- Проходная конвейерная печь для нитроцементации и объемной закалки.

- Ванна закалки в масло (масляной закалочный бак).

- Задняя промывочная машина в горячей воде.

- Проходная конвейерная печь отпуска.

- Бак для антикоррозионной обработки.

- Панель температурного контроля.

- Генератор эндотермического газа.

- Система контроля уровня углерода.

Магнитное подающее устройство конвейерного агрегата

Магнитный конвейер предназначен для передачи изделий в узел обезжиривания и мойки, обеспечивает равномерное рассеивание изделий перед подачей в закалочную печь, оснащен системой автоматической подачи, независимой панелью управления с электрическим шкафом. Емкость загрузочного бункера составляет до 600 кг/час. Подъемный опрокидывающий механизм оборудован гидроцилиндром. Для удобства имеется взвешивающее устройство. Конвейер подачи с лентой из PV, скорость контролируется инвертором. Ширина конвейерной ленты: 900 мм. Скорость ленты конвейера: макс. 10,000 мм/мин. Электрическая мощность двигателя: 380В х 50Гц х 3 фазы х 1 л.с.

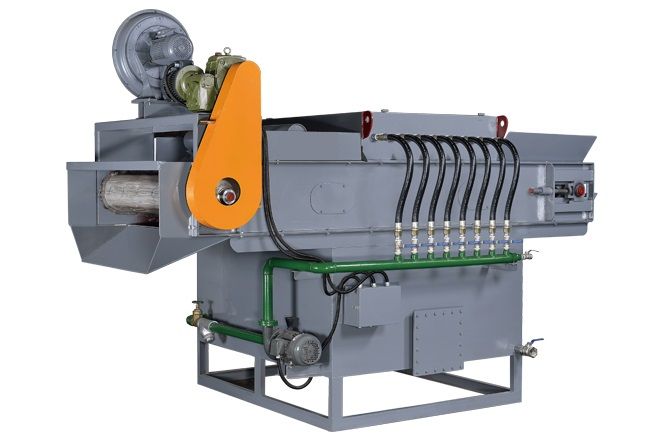

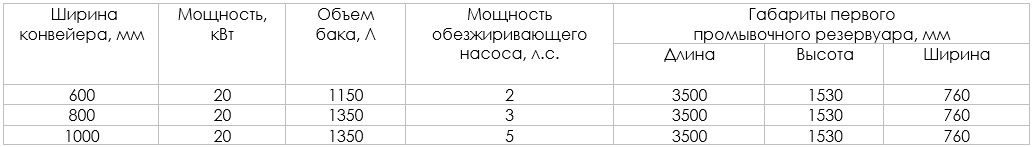

Передняя промывочная машина для обезжиривания в горячей воде

Передняя промывочная машина оборудована устройством предварительного нагрева, чтобы обеспечить достаточное количество горячей воды для промывки и обезжиривания изделий и экономии энергии. Резервуар оснащен ТЭНами с электрическим или газовым нагревом и датчиками контроля температуры. Бак также оснащен масло / водяным сепаратором и сушилкой для обдува изделий, очищенных от масла и грязи. Резервуар изготовлен из нерж. стали с теплоизоляционным покрытием. Конвейер из нерж. стали приводится в действие электродвигателем конвейера. Ширина стальной конвейерной ленты: 900 мм. Электрическая мощность двигателя водяного насоса: 380В х 50 Гц х 3 фазы х 3 л.с. Двигатель конвейера 3-х скоростной, мощность380В х 50 Гц х 3 фазы х 1 л.с. Мощность сушильной воздуходувки: 380В х 50 Гц х 3 фазы х 3 л.с. Мощность нагревательного элемента: 380В, 50 Гц х 3 фазы х 40 кВт.

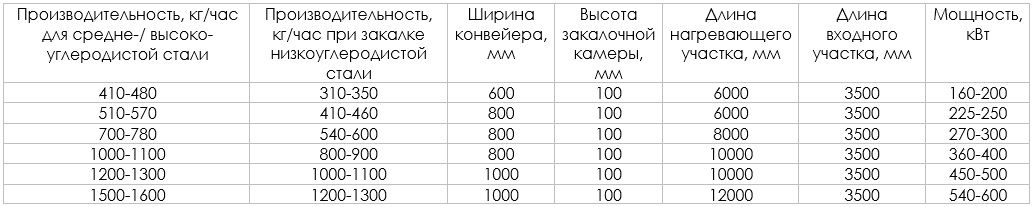

Закалочная конвейерная проходная печь

Литые радиальные трубки класса - HU и формы - U для газовых горелок. Радиальные трубы из нержавеющей стали марки SUS310S для электронагревателей. Нагреватель состоит из металлический проводников и керамических частей. Торговая марка нагревателя "Rescal" (пр-ва Франция). Ролики опорные из нерж. стали для поддержки конвейера. Подшипники из антифрикционного чугуна с ситемой воздушного охлаждения. Специальный изолирующий кирпич и керамическое волокно для отделки и футировки в печи (Isolite, Япония). Жаропрочные и коррозионностойкие смешивающие вентиляторы из нерж. стали. Конвейер из жаропрочной высоколегированной стали марки SUS310S. Скорость конвейера контролируется инвертором. Черыте зоны нагрева контролируемые тремя рассеивающими вентиляторами. Система предупреждения и сигнализации достижения установленного верхнего и нижнего лимита температур. Датчик кислорода O2 для контроля улеродного потенциала и атмосферой печи. Эффективный размер зоны нагрева: (Ш) 1,000 х (В) 100 х (Д) 8,000 мм. Температура печи: 800~900 °C, макс. 920°C. Общая мощность электрических нагревателей: 380В х 3 фазы х 50 Гц х 12 кВт. Объём потребления эндотермического газа: 40 М³/час. Расходомеры: эндотермический газ 0~20 М³/час х 2 шт; пропан 0.1~1 М³/час х 3 шт; аммиак 0.1~1 М³/час х 2 шт. Перемешивающий вентилятор: 3 шт. (мощность двигателя 380В х 50 Гц х 3фазы х 2 л.с.). Система автоматического контроля температуры: 4 шт. Мощность электрического двигателя конвейерной ленты с инвертором: 380В х 50 Гц х 3 фазы х 2 л.с. Мощность для отвода выхлопных газов: 380В х 50 Гц х 3 фазы х 7.5 л.с.

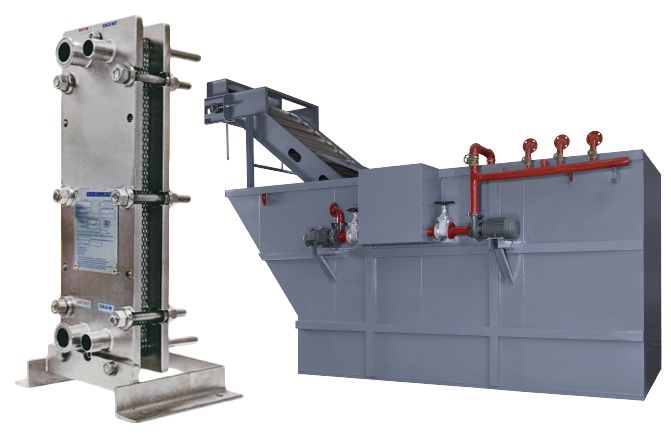

Ванна закалки в масло (масляной закалочный бак)

Закалочный бак онащен высокоэффективным теплообменником для охлаждения и быстрой регулировки температуры масла (воды). Температура масла поддерживается на уровне 60-80 ° С. Установленный в резервуаре фильтр предотвращает накопление стружки и частици, максимизирует эффект охлаждения. Фильтр легко чистить и заменять. Объем закалочного масла: 24,300 литров. Закалочное масло - Термойл-16 (GAZPROMNEFT). Размер: 2,200 (Ш) х 4,800 (Д) х 2,500 (В) мм. Конвейерная лента: 1,200 мм (Ш). Масляной двигатель и система циркуляции закалочного масла мощностью 380В х 50 Гц х 3 фазы х 5 л.с. х 2 шт. Двигатель системы масляного охлаждения с водяным теплообменником мощностью 380В х 50 Гц х 3 фазы х 5 л.с. Система автоматического контроля температуры закалочного масла и системы охлаждения с датчиками оповещения о неисправностях. Мощность воздуходувки: 380В х 50 Гц х 3 фазы х 3 л.с. Мощность двигателя конвейерной ленты: 380В х 50 Гц х 3 фазы х 60 кВт.

Заднее промывочное устройство в горячей воде

Задняя промывочная машина оборудована устройством предварительного нагрева, чтобы обеспечить достаточное количество горячей воды для промывки и обезжиривания изделий и экономии энергии. Резервуар оснащен ТЭНами с электрическим или газовым нагревом и датчиками контроля температуры. Бак также оснащен масло / водяным сепаратором и сушилкой для обдува изделий, очищенных от масла и грязи. Резервуар изготовлен из нерж. стали с теплоизоляционным покрытием. Конвейер из нерж. стали и электродвигатель конвейера. Ширина конвейерной ленты из нерж. стали: 1,200 мм. Мощность моющего насоса: 380В х 50 Гц х 3 фазы х 3 л.с. Двигатель конвейера 4-х скоростной, мощность 380В х 50 Гц х 3фазы х 1 л.с. Мощность воздуходувки: 380В х 50 Гц х 3фазы х 3 л.с. Мошность нагревательного элемента: 380В х 50 Гц х 3 фазы х 4 кВт.

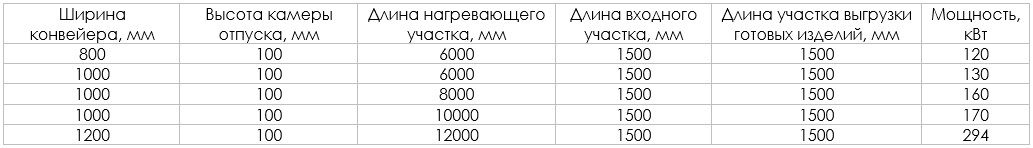

Конвейерная печь отпуска

Печь с конвейерной лентой из нерж. стали на опорных роликах, непрерывного отпуска. Зона нагрева: 1,200 (Ш) х 150 (В) х 8,000 (Д) мм. Четыре зоны нагрева, газового типа. Четыре вентилятора перемешивания воздуха для поддержания однородности температуры, мощность двигателя вентилятора: 380В х 50 Гц х 3 фазы х 3 л.с. х 4 шт. Температура печи отпуска: макс. 650°С. Время отпуска регулируется скоростью двигателя конвейерной ленты с инвертором. Мощность двигателя: 380В х 50 Гц х 3фазы х 2 л.с. Воздуходувка. Мощность двигателя: 380В х 50 Гц х 3 фазы х 5 л.с.

Бак промасливания (антикоррозийной обработки) крепежных изделий после отпуска

Состав узла: два бака для охлаждения в масле размером 2,200 (Ш) х 3,800 (Д) х 2,000 (В) мм. Ширина конвейерной ленты: 1,400 мм. Мощность двигателя конвейерной ленты: 380В х 50 Гц х 3 фазы х 1 л.с. Мощность водной системы охлаждения: 380В х 50 Гц х 3 фазы х 3 л.с. Система автоматического контроля температуры с датчиками оповещения и системы автоматического контроля охлаждения. Мощность воздуходувки: 380В х 50 Гц х 3 фазы х 3 л.с.

Устройство для контроля потенциала углерода

Система контроля по безопасности газовой горелки и панель электрического управления (система контроля уровня углерода) включает: датчик О2 х 1 шт.; контроллер уровня углерода х 1 шт.; расходомер поступающего и сгораемого воздуха с насосом х 1 к-т.; элетримагнитный клапан для контроля обошащенным газом х 1 шт.; электрическую панель управления; панель температурного контроля конвейерного закалочно-отпускного агрегата для термической обработки крепежных изделий.

Шкаф управления со системой автоматического контроля температуры и система контроля мощности нагрева

Интеграция контроля температуры и защитной атмосферы облегчает работу оператора. Адаптация SCR в управлении температурой обеспечивает точность температуры и времени термообработки. Шкаф собран из жаростойких панелей. Высококачественные компоненты используются для повышения надежности системы. Применение: для контроля температуры и атмосферы в печи. Контроллеры температуры х 11 шт. Термограф (12 точек). Электромагнитный переключетель для двигателя: 1 л.с. х 7 шт; 2 л.с. х 12 шт; 3 л.с. х 2 шт; 5 л.с. х 2 шт; 7.5 л.с. х 2 шт. Вольтметр: 0 ~ 400В. Индикаторная лампа и переключетель выбора режима. Система контроля сжигания газа.

Спецификация

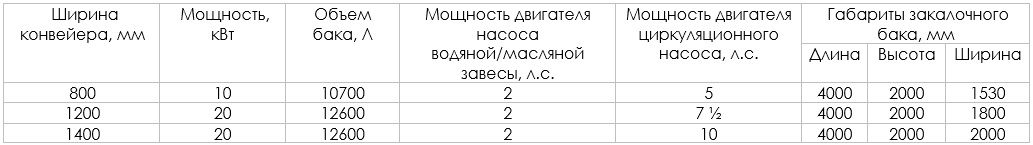

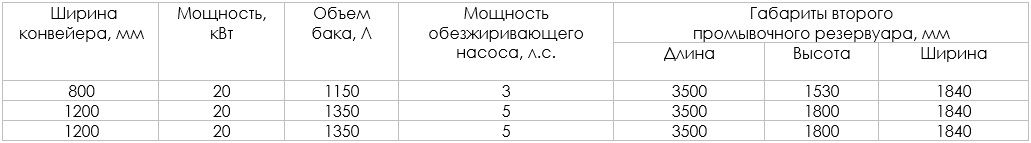

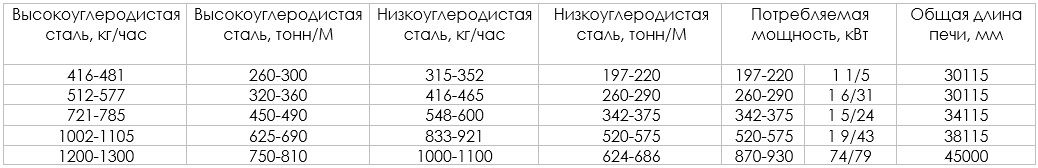

Агрегат закалочно-отпускной конвейерный с электрической системой нагрева.

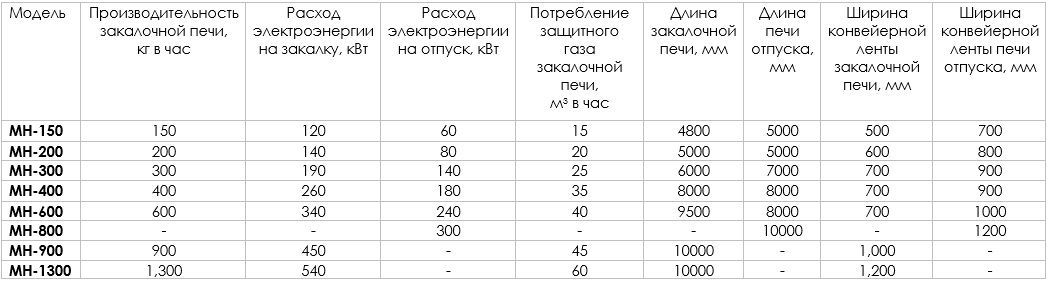

Закалочно-отпускной агрегат с электрическим нагревом для термообработки крепежа и метизов

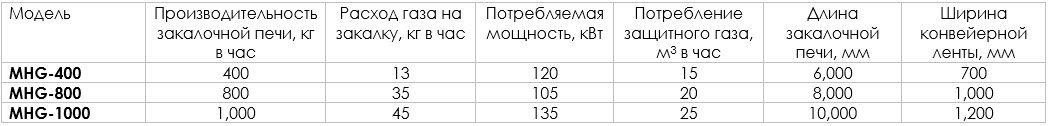

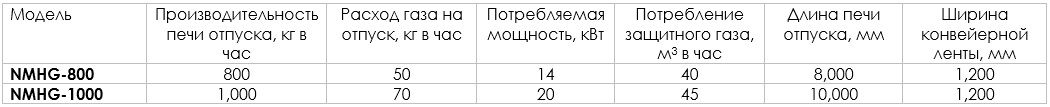

Агрегат закалочно-отпускной конвейерный с газовой системой нагрева.

Закалочная печь с газовым нагревом для термообработки крепежа, метизов и деталей

Печь отпуска с газовым нагревом для термообработки крепежа, метизов и деталей

Гарантия качества компонентов термического оборудования

| Наименование компонентов | Производитель |

| Теплоизоляционный кирпич, серии 26 | Isolite (Япония) |

| Материал стальной конвейерной ленты | SUS304, SUS310S |

| Газовые горелки печи ХТО. | Kromschroder (Германия) |

| Литые трубки центробежной реторты | North American Cronite (США) |

| Ролики опорные из нерж. стали для поддержки конвейера | SUS304, SUS310S |

| Система электрического контроля газовых горелок | Honeywell (США) |

| Контроллёр углерода | Honeywell (США) |

| Датчик кислорода | Eurotherm (Великобритания) |

| Контроллёр температуры | R.K.C (Япония) |

| Электрооборудование | Fuji (Япония) |

| Инвертор | Fuji (Япония) |

| Программатор конвейерной печи | Mitsubishi (Япония) |

| Нагревательные керамические трубки | Tokyo Gas (Япония) |

Технология

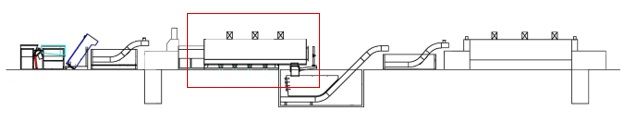

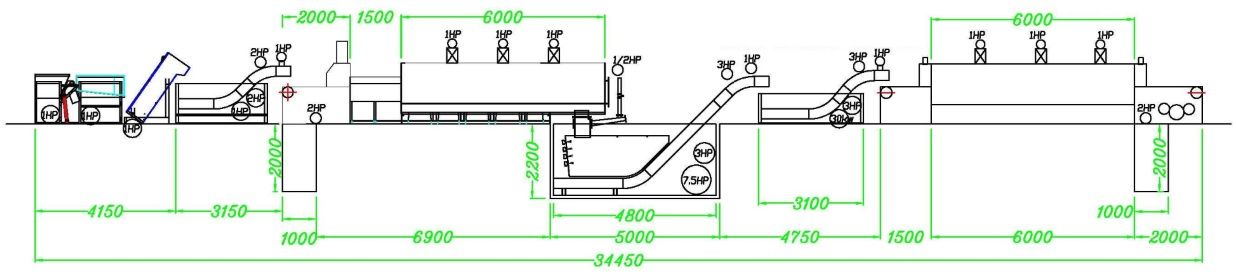

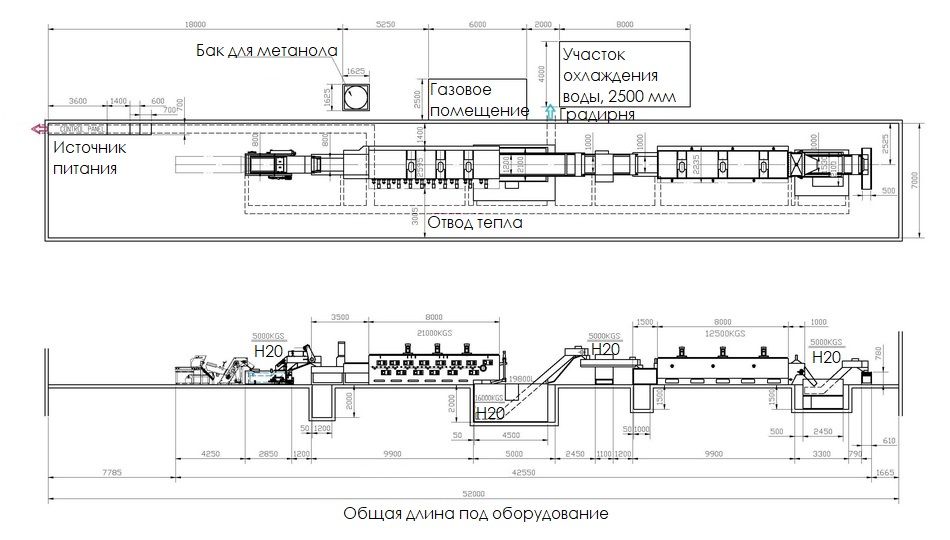

Чертеж линии оборудования (производительность ~ 150 тонн в месяц)

Процесс термической обработки – нитроцементация болтов, гаек и самонарезающих винтов, закалка/ отпуск крепежных изделий - включает следующие технологические операции:

- (1) загрузка изделий;

- (2) предварительная промывка изделий;

- (3) нагрев изделий под закалку, химико-термическая обработка в высокотемпературной печи;

- (4) непосредственно закалка в закалочном устройстве - масляной ванне;

- (5) промежуточная промывка;

- (6) отпуск изделий;

- (7) межоперационная защита от коррозии.

Изделия после штамповки в контейнерах заказчика поступают к загрузочному устройству. Загрузка изделий - регулируемая, упорядоченная, с равномерным распределением на магнитном конвейере, с использованием подъемно-опрокидывающего устройства. Количество загружаемых изделий регулируется с помощью компьютерной системы, чем обеспечивается необходимая толщина их слоя на конвейерной ленте печи. Постоянная производительность, равномерное перемещение изделий обеспечивается дозировкой и взвешиванием. Загрузочный бункер с запорной заслонкой и вибраторными лотками, включая жаростойкий печной желоб. Максимальная загрузка бункера – 600 кг. Перед термообработкой поверхность изделий подвергается очистке от остатков смазки, подсмазочного (фосфатного) слоя в предварительной моечной машине. Предварительная моечная машина, включающая обезжиривание, дефосфатирование, двойную промыку, сушку изделий - конвейерная, с электро нагревом. После промывки изделия направляются в печь нагрева под закалку с проволочной конвейерной лентой. Печь поставляется с газовым/электрическим нагревом. Лента целиком расположена во внутреннем пространстве печи. Максимальная температура печи - до 920 ºС. Химико-термическая обработка самонарезающих винтов осуществляется в среде защитного газа – эндогаза с применением добавочных газов – аммиака и природного газа. Нагрев под закалку крепежных изделий – болтов, гаек осуществляется в среде защитного газа – зндогаза. В качестве добавочного газа используется природный газ. Газоплотная кладка позволяет вводить в рабочее пространство контролируемую защитную атмосферу - эндогаз. Эндогазовая атмосфера производится на эндогазовой установке путем сжигания природного газа и воздуха с коэффициентом расхода воздуха около 0,25. Измерение, контроль и регулирование углеродного потенциала атмосферы по зонам печи осуществляется автоматически. Печь нагрева под закалку разделена на 4 зоны. Равномерное распределение в рабочем пространстве печи температуры (± 5℃) и среды обеспечивают 4-и вентилятора. Температура, состав печной атмосферы автоматически контролируются и регулируются во всех зонах печи. С конвейерной ленты печи изделия падают в закалочную ванну. Так как печь работает с защитной атмосферой, предусмотрена жидкостная пламенная завеса, исключающая попадание брызг и конденсата закалочной жидкости в рабочее пространство печи. Предусмотрен нагрев, охлаждение, регулировка температуры закалочной среды. Регулировка осуществляется посредством нагревателей и теплообменника. Выгрузка изделий из закалочного бака – посредством конвейерной ленты. После закалки изделия поступают в заднюю моечную машину, где удаляются остатки закалочной среды – закалочного масла. Промежуточная моечная машина, включающая обезжиривание, промыку, сушку изделий - конвейерная, с электронагревом. Из моечной машины изделия транспортируются в печь отпуска. Печь отпуска – газоплотная, с проволочным конвейером. Отпуск осуществляется в среде защитного газа. Печь поставляется с газовым нагревом. Лента целиком расположена во внутреннем пространстве печи. Максимальная температура печи отпуска –650 ºС. Отпускная печь разделена на 4 зоны, оснащена 4-я вентиляторами для выравнивания температуры и защитной среды. Из отпускной печи изделия направляются в эмульсионную ванну для нанесения эмульсии и сушки с целью обеспечения межоперационной защиты от коррозии. Все оборудование системы управления и контроля размещено в шкафах управления. Система обеспечения работы оборудования – компьютерная, что обеспечивает автоматизированную подачу и выгрузку изделий, детальное отслеживание прохождение изделий по всему агрегату, оповещение обо всех сбоях и ошибках через пульт управления, выбор режимов термообработки, последовательности работы, архивацию параметров. Также имеется возможность вручную менять параметры технологических процессов.

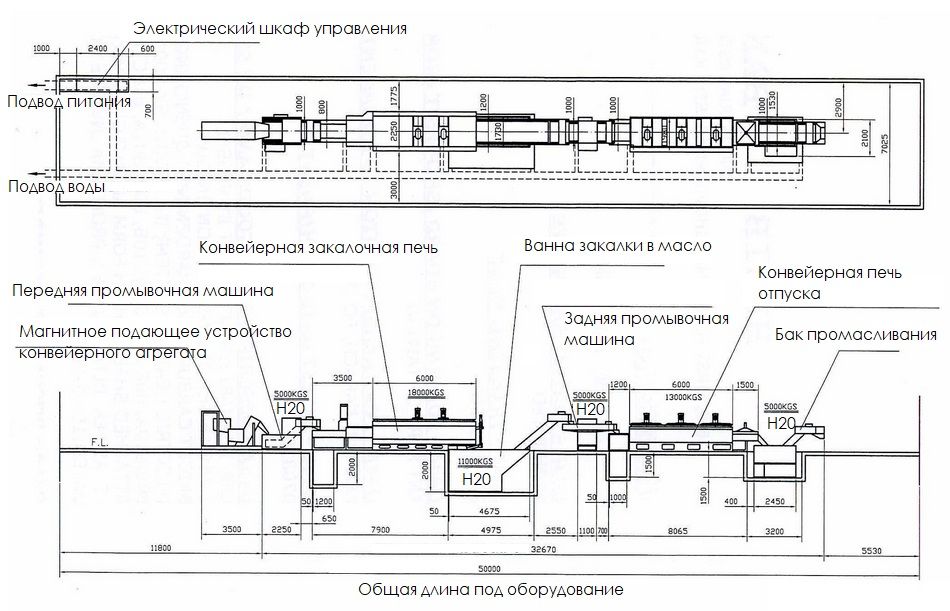

Площадь, необходимая под размещение линии термической обработки

Печь ХТО с электрическим нагревом

Печь ХТО с газовым нагревом

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

КОНВЕЙЕРНАЯ ЛЕНТА ЗАКАЛОЧНОЙ/ОТПУСКНОЙ ПЕЧИ

КОМПЛЕКТУЮЩИЕ КОМПОНЕНТЫ ТЕРМИЧЕСКОГО ОБОРУДОВАНИЯ

ГЕНЕНЕРАТОР ЭНДОТЕРМИЧЕСКОГО ГАЗА ДЛЯ ПЕЧЕЙ ТЕРМООБРАБОТКИ

УСТАНОВКА ДЛЯ КРЕКИНГА МЕТАНОЛА

УСТАНОВКА ДЕФОСФОТАЦИИ ВЫСОКОПРОЧНЫХ БОЛТОВ, ГАЕК И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

СИСТЕМА ЦЕНТРОБЕЖНОГО МАСЛООТДЕЛЕНИЯ

ГРАДИРНЯ ДЛЯ ОХЛАЖДЕНИЯ ВОДЫ И ГАЛЬВАНИЧЕСКИХ РАСТВОРОВ

Видео-презентация оборудования, инструмента и оснастки из Тайваня

Other Descriptions

- ОТПРАВИТЬ ЗАПРОС

info@solarbear.tw - Карта сайта

Copyright © 2017-2024 SOLAR BEAR ENGINEERING CO., LTD.

10665, Taiwan, Taipei City, Daan Dist., Fuxing S. Rd., Sec.1, No. 259, 8F-1

Тел: +886-928-477-076, WeChat: +886-920-747-857, эл. почта: info@solarbear.tw

Станки, метизное оборудование, инструмент из Тайваня для производства крепежа и калиброванного металлопроката.

.jpg&width=700)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)